工場におけるコンプレッサの省エネ方策について

施工管理課 田中です。

最近、うれしいことに工場の設備管理の方と仕事をさせて頂くことが増えています。

一定規模以上のエネルギー(熱・電気)を使用する工場は省エネ法(エネルギーの使用の合理化に関する法律)による規制対象となり、エネルギー使用量の把握、エネルギー使用状況届出書の提出などのほか、工場エネルギーの継続的な削減を求められます。

そういった状況から、省エネ計算や省エネのネタについて、よく、ご質問を頂きます。

私自身、工場のファシリティエンジニアとして長く勤めた経験からアドバイスをさせて頂いています。

今回は工場の生産には欠くことのできないコンプレッサについて以下の人に向けに

マニアックな記事を書いていこうと思います。

●工場でエネルギー管理に従事されている方

●エネルギー削減ポテンシャルを試算したいと考えている方

●省エネ関連、エネルギー管理士など勉強の方

コンプレッサの省エネ

では、コンプレッサの省エネについて見ていきましょう。

大規模工場はもちろん、中小規模の工場でもほぼ例外なく圧縮空気(以下、圧空)を使用します。

ブローエア、アクチュエータ、エアバブリングや制御用エアなど多用途に使用される圧空は生産設備等に欠くことができないユーティリティです。

これらの省エネ施策には以下のようなものがあります。

高効率コンプレッサの採用

ベースロードはもちろん、容量制御でも機種の効率は使用電力量に大きく影響します。

更新など検討する場合には高効率機種の選定を行いましょう。

適正な台数制御

圧空の圧力、空気量などを監視・制御することで余剰台数運転など無駄な電力消費を抑制しましょう。

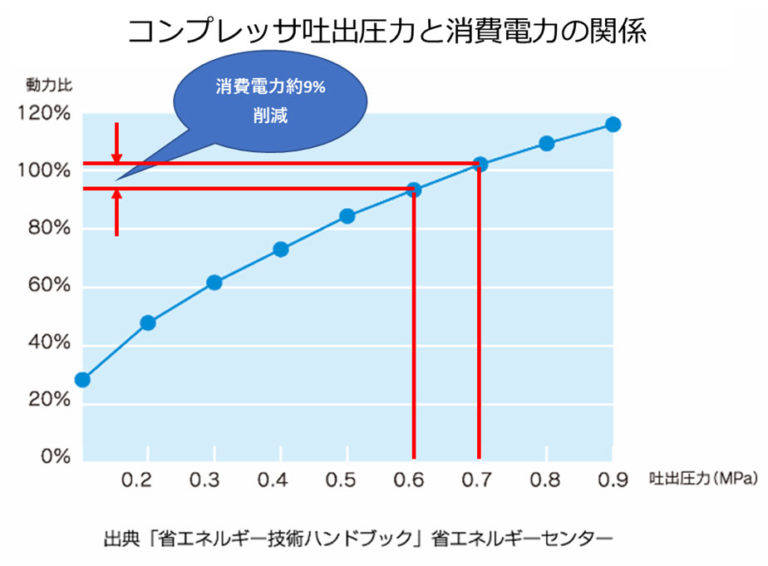

コンプレッサ吐出圧力低減

●削減効果(kW)=消費電力(kW)×負荷率(%)×削減効果

●削減電力量(kWh)=削減効果×稼働時間×稼働日数

条件

①消費電力75kW×5=375kW

②負荷率60%

③削減効果9%

④稼働時間8時間

⑤稼働日数250日

⑥電力単価21円

▼▼▼

●削減効果=375kW×0.6×0.09=20.25kW

●削減電力量=20.25×8×250=40,500kWh

●削減効果(円)=40,500×21=850,500円削減

エア漏れ量の低減

高価な測定器などなくても簡易漏れ診断はできるのでご紹介します。

コンプレッサのエア漏れ(簡易漏れ診断)

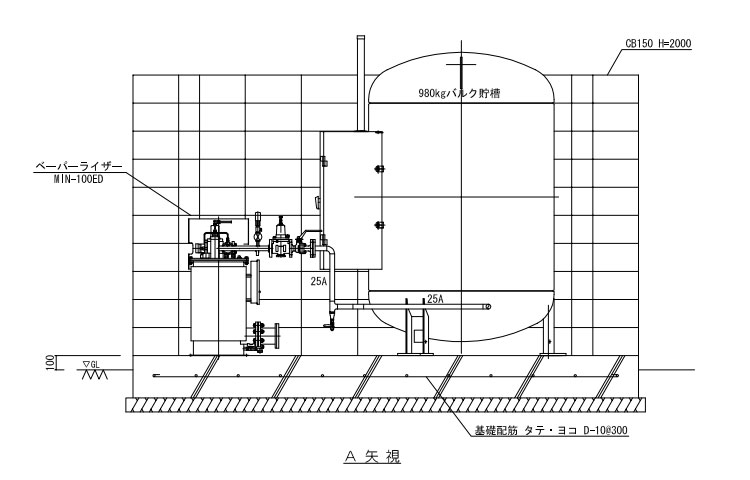

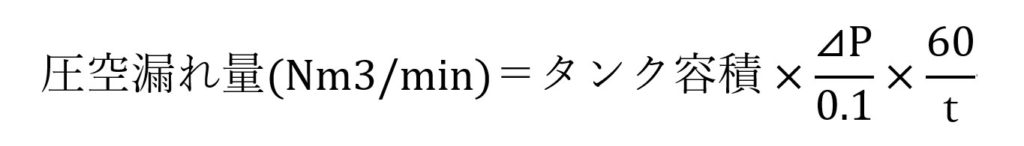

①RT(レシーバタンク)の圧力計で圧力降下時間を測定する。

②タンク圧力が0.1MPa低下する時間を計測する。

③圧空漏れ量の算出式は以下のとおり

⊿P:降下圧力

t :圧力降下に要した時間(s)

では次にエアの漏れ量からどれくらいのお金を無駄にしてしまっているかを計算で求めましょう。

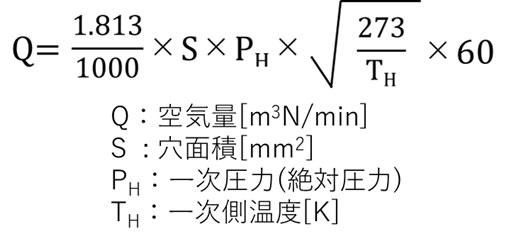

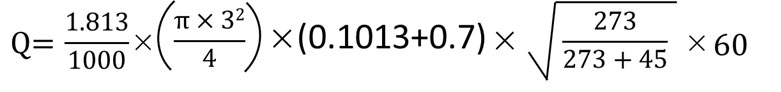

ピンホールの大きさなど条件を下記として試算します。

| ピンホール穴径 | 3mm |

| 漏洩箇所 | 4か所 |

| 配管内空気温度 | 45℃ |

| 圧力 | 0.7MPa |

条件

①稼働時間 8時間/日

②稼働日 250日/年

≒0.571㎥N/min 1か所あたりのエア漏洩量

≒0.571㎥N/min 1か所あたりのエア漏洩量

題意より漏洩箇所4か所なので、0.571×4=2.284㎥N/min

一般的な圧空単価@3円で算出すると

年間で約83万円捨てているということになります。

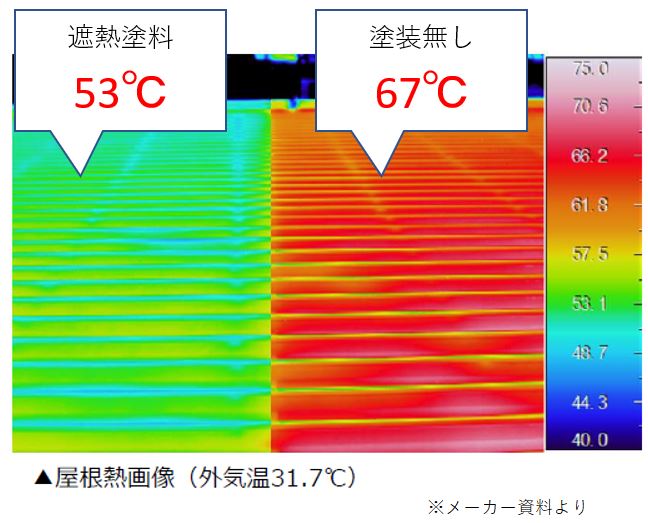

コンプレッサ吸入温度を下げる

工場では狭い機械室に設置されることが多く、温度の高い環境下で使用されることが多いコンプレッサですが、省エネとは逆行するので注意が必要です。

排熱を適正に排出し適正な給気を行うなど機械室の温度制御も省エネにつながります。

圧縮空気供給配管を改善する

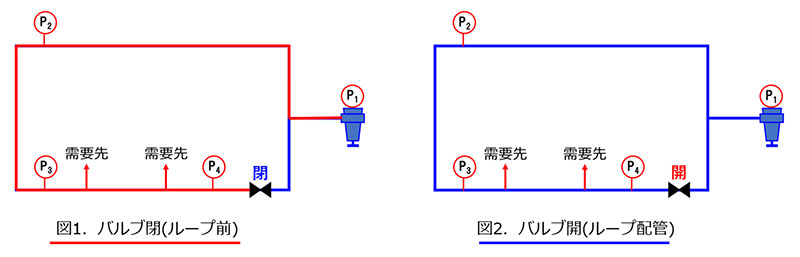

一般的なエア配管のループ化について

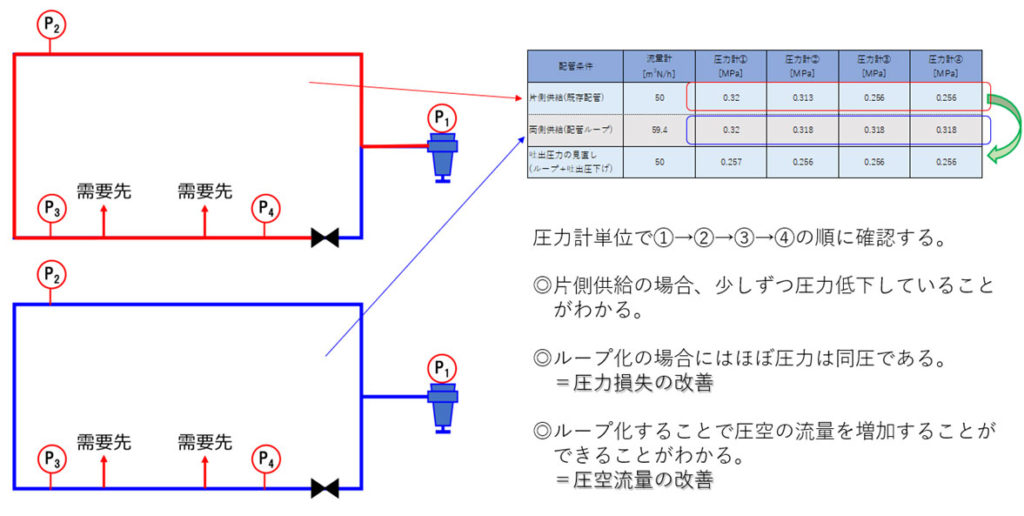

圧空が持つエネルギーは配管、継手、フィルタ及びバルブなどで圧力損失を生じます。

需要先で必要流量や圧力不足を生じ需要端での流用不足・圧力不足を招きます。

結果、装置稼働に支障をきたすうえ、コンプレッサの吐出圧を上げる判断に至るためエネルギー増加につながる恐れがあります。

これら圧力損失改善策の1つにエア配管のループ化があります。

以前、実施した実証実験結果を以下に示します。

今回はコンプレッサの消費電力低減策の一部を記載しました。

工場でのエネルギー削減値の算出などに活用頂けたら幸いです。